你的位置:夫妻性爱 > touch99发布器 > 一个色农夫导航 晶圆级封装(WLP),五项基本工艺

一个色农夫导航 晶圆级封装(WLP),五项基本工艺

发布日期:2024-08-18 16:55 点击次数:145

在本文中,咱们将重心先容半导体封装的另一种主要挨次——晶圆级封装(WLP)。本文将推敲晶圆级封装的五项基本工艺一个色农夫导航,包括:光刻(Photolithography)工艺、溅射(Sputtering)工艺、电镀(Electroplating)工艺、光刻胶去胶(PR Stripping)工艺和金属刻蚀(Metal Etching)工艺。

封装竣工晶圆

晶圆级封装是指晶圆切割前的工艺。晶圆级封装分为扇入型晶圆级芯片封装(Fan-In WLCSP)和扇出型晶圆级芯片封装(Fan-Out WLCSP),其特色是在通盘封装过程中,晶圆永恒保捏竣工。除此除外,再行分派层(RDL)封装、倒片(Flip Chip)封装及硅通孔(TSV)封装通常也被归类为晶圆级封装,尽管这些封装挨次在晶圆切割前仅完成了部单干序。不同封装挨次所使用的金属及电镀(Electroplating)绘制图案也均不相易。不外,在封装过程中,这几种挨次基本都慑服如下律例。

完成晶圆测试后,把柄需求在晶圆上制作绝缘层(Dielectric Layer)。首次曝光后,绝缘层通过光刻时间再次对芯片焊盘进行曝光。然后,通过溅射(Sputtering)工艺在晶圆名义涂覆金属层。此金属层可增强在后续挨次中形成的电镀金属层的黏附力,同期还可手脚扩散抵抗层以注意金属里面发生化学反馈。此外,金属层还可在电镀过程中充任电子通说念。之后涂覆光刻胶(Photoresist)以形成电镀层,并通过光刻工艺绘制图案,再欺诈电镀形成一层厚的金属层。电镀完成后,进行光刻胶去胶工艺,接纳刻蚀工艺去除剩余的薄金属层。终末,电镀金属层就在晶圆名义制作完成了所需图案。这些图案可充任扇入型WLCSP的引线、再行分派层封装中的焊盘再漫步,以及倒片封装中的凸点。下文将对每说念工序进行详备先容。

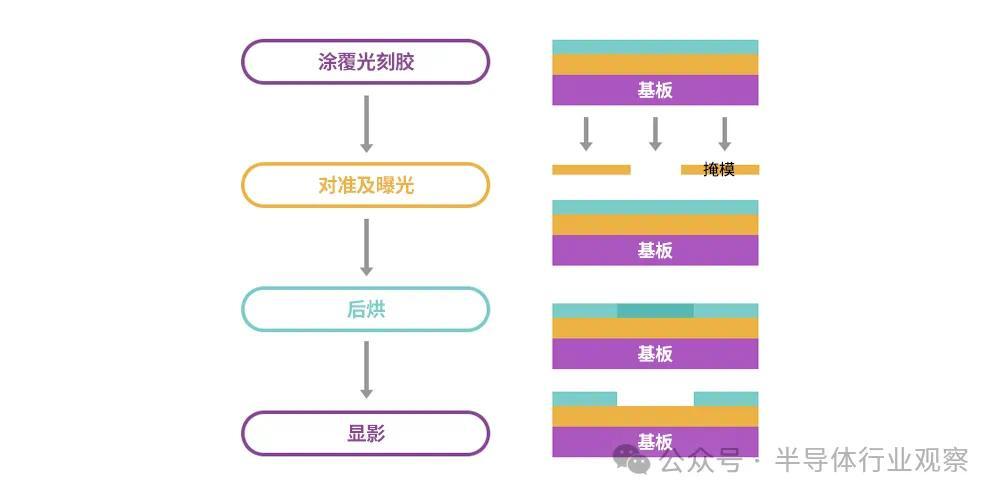

光刻工艺:在掩模晶圆上绘制电路图案

光刻对应的英文是Photolithography,由“-litho(石刻)”和“graphy(画图)”组成,是一种印刷时间,换句话说,光刻是一种电路图案绘制工艺。率先在晶圆上涂覆一层被称为“光刻胶”的光敏团员物,然后透过刻有所需图案的掩模,采取性地对晶圆进行曝光,对曝光区域进行显影,以绘制所需的图案或图形。该工艺的挨次如图2所示。

在晶圆级封装中,光刻工艺主要用于在绝缘层上绘制图案,进而使用绘制图案来创建电镀层,并通过刻蚀扩散层来形成金属主张。

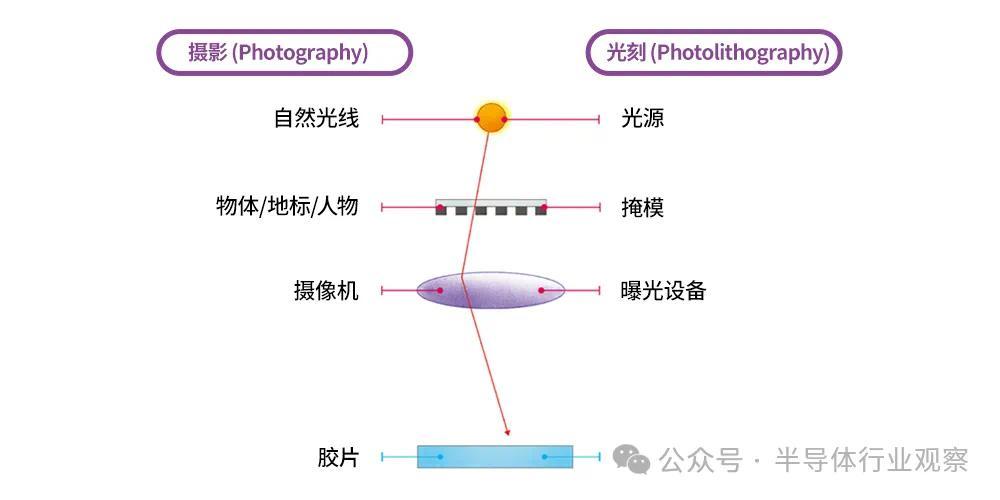

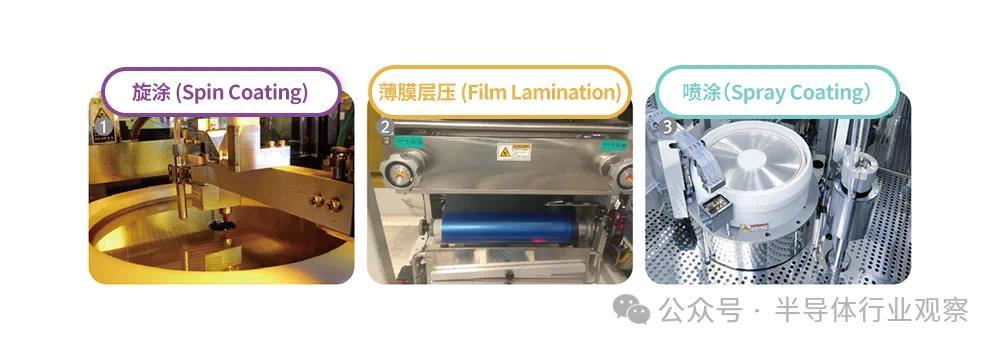

为愈加清澈地了解光刻工艺,不妨将其与照相时间进行比拟。如图3所示,照相以太阳光手脚光源来捕捉拍摄对象,对象不错是物体、地标或东说念主物。而光刻则需要特定光源将掩模上的图案转换到曝光配置上。另外,录像机中的胶片也可类比为光刻工艺中涂覆在晶圆上的光刻胶。如图4所示,咱们不错通过三种挨次将光刻胶涂覆在晶圆上,包括旋涂(Spin Coating)、薄膜层压(Film Lamination)和喷涂(Spray Coating)。涂覆光刻胶后,需用通过前烘(Soft Baking)走动除溶剂,以确保粘性光刻胶保留在晶圆上且督察其原来厚度。

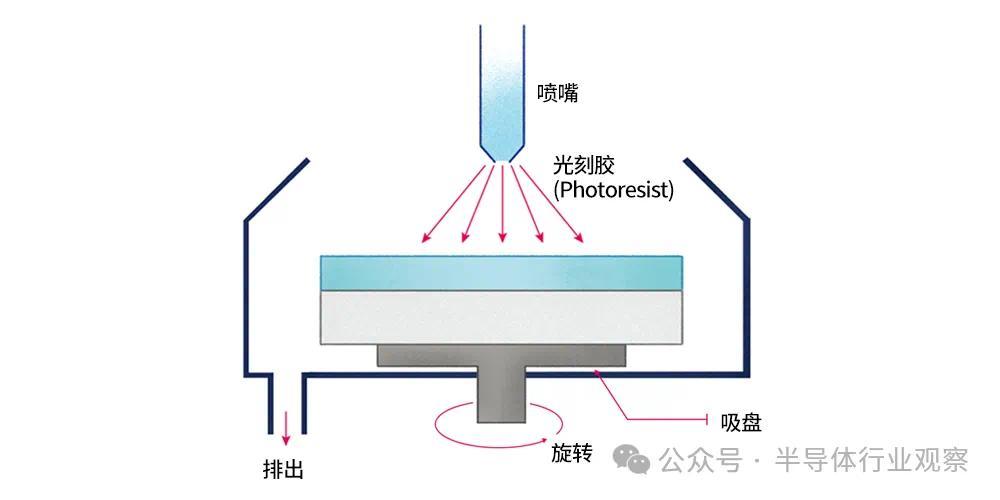

如图5所示,旋涂将粘性光刻胶涂覆在旋转着的晶圆中心,离心力会使光刻胶向晶圆旯旮扩散,从而以均匀的厚度分散在晶圆上。粘度越高转速越低,光刻胶就越厚。反之,粘度越低转速越高,光刻胶就越薄。关于晶圆级封装而言,极端是倒片封装,光刻胶层的厚度须达到30 μm至100 μm,材干形成焊合凸点。然则,通过单次旋涂很难达到所需厚度。在某些情况下,需要反复旋涂光刻胶并屡次进行前烘。因此,在所需光刻胶层较厚的情况下,使用层压挨次愈加有用,因为这种挨次从开动阶段就大概使光刻胶薄膜达到所需厚度,同期在处理过程中不会酿成晶圆浪费,因此老本效益也更高。但是,如果晶圆结构名义毛糙,则很难将光刻胶膜附着在晶圆名义,此种情况下使用层压挨次,会导致家具谬误。是以,针对名义很是毛糙的晶圆,可通过喷涂挨次,使光刻胶厚度保捏均匀。

完成光刻胶涂覆和前烘后,接下来就需要进行曝光。通过映照,将掩模上的图案投射到晶圆名义的光刻胶上。由于正性光刻胶(Positive PR)在曝光后会软化,因此使用正性光刻胶时,需在掩模去除区开孔。负性光刻胶(Negative PR)在曝光后则会硬化,是以需在掩模保留区开孔。晶圆级封装通常接纳掩模瞄准曝光机(Mask Aligner)或步进式光刻机(Stepper)手脚光刻工艺配置。

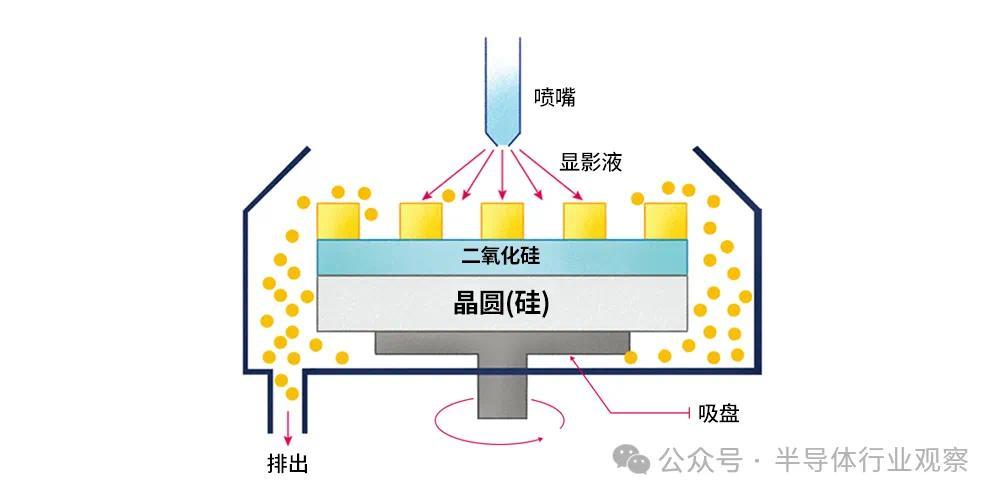

显影(Development)是一种欺诈显影液来溶解因光刻工艺而软化的光刻胶的工艺。如图6所示,显影挨次可分为三种,包括:水坑式 显影(Puddle Development),将显影液倒入晶圆中心,并进行低速旋转;浸没式显影(Tank Development),将多个晶圆同期浸入显影液中;喷淋式显影(Spray Development),将显影液喷洒到晶圆上。图7表示了静态显影挨次的责任旨趣。完成静态显影后,通过光刻时间使光刻胶形成所需的电路图案。

溅射工艺:在晶圆名义形成薄膜

溅射是一种在晶圆名义形成金属薄膜的物理气相千里积(PVD)工艺。如果晶圆上形成的金属薄膜低于倒片封装中的凸点,则被称为凸点下金属层(UBM,Under Bump Metallurgy)。通常凸点下金属层由两层或三层金属薄膜组成,包括:增强晶圆粘合性的黏附层;可在电镀过程中提供电子的载流层;以及具有焊料润湿性(Wettability),并可阻难镀层和金属之间形成化合物的扩散抵抗层。举例薄膜由钛、铜和镍组成,则钛层手脚黏附层,铜层手脚载流层,镍层手脚抵抗层。因此,UBM对确保倒片封装的质地及可靠性十分攻击。在RDL和WLCSP等封装工艺中,金属层的作用主淌若形成金属引线,因此通常由可提升粘性的黏附层及载流层组成。

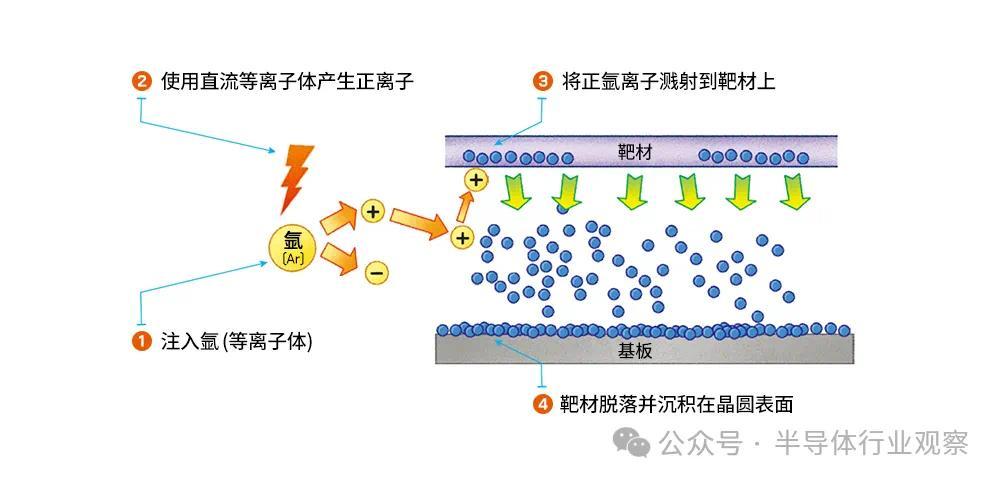

如图8所示,在溅射工艺中,率先将氩气调度为等离子体(Plasma),然后欺诈离子束碰击靶材(Target),靶材的因素与千里积正氩离子的金属因素相易。碰击后,靶材上的金属颗粒会零碎并千里积在晶圆名义。通过溅射,千里积的金属颗粒具有一致的标的性。尽管晶圆平坦区经过千里积后厚度均匀,但沟槽或垂直互连通路(通孔)的千里积厚度可能存在各别,因此就千里积厚度而言,此类不章程局面会导致平行于金属千里积标的的基板名义的千里积厚度,比垂直于金属千里积标的的基板名义千里积厚度薄。

韩国艳星

电镀工艺:形成用于键合的金属层

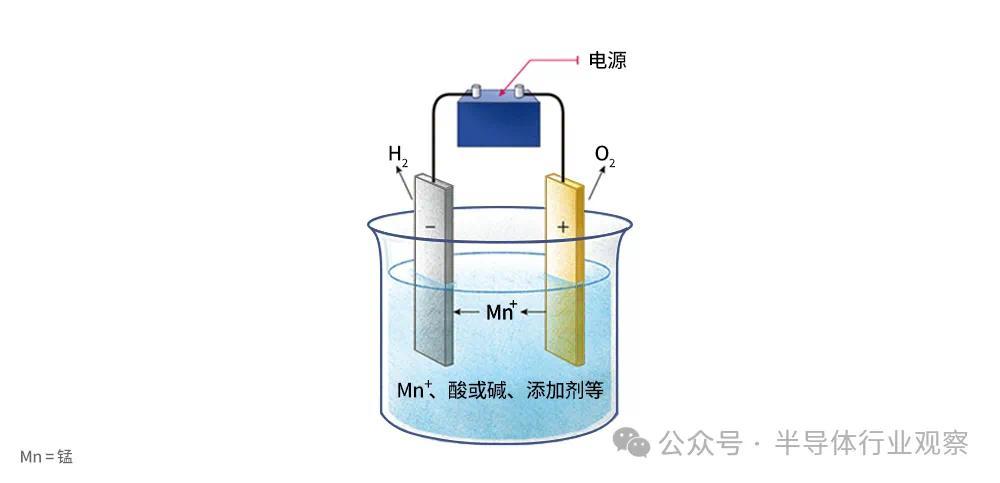

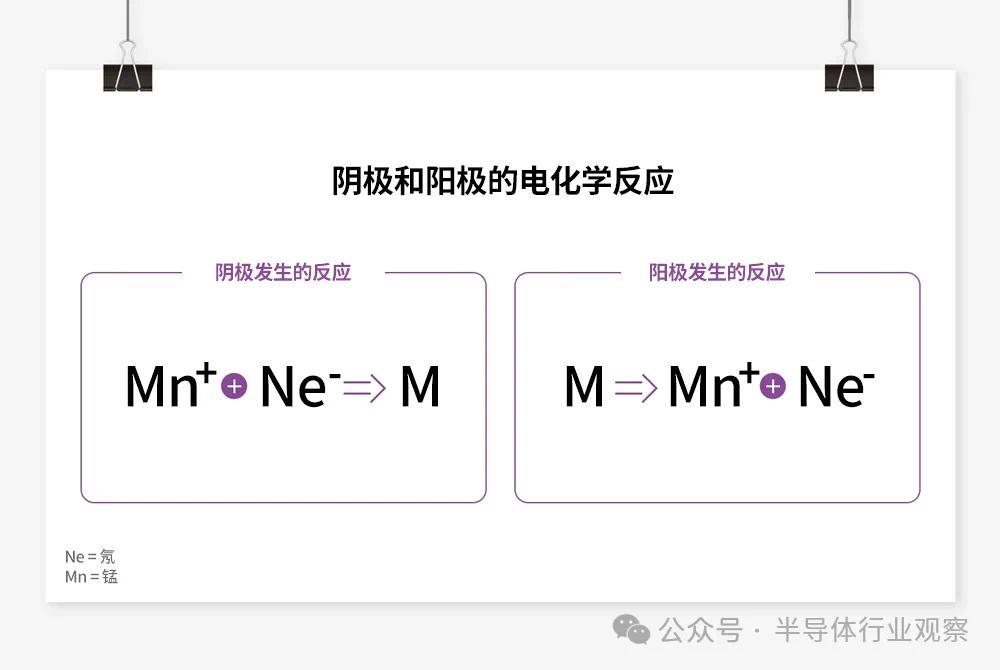

电镀是将电解质溶液中的金属离子规复为金属并千里积在晶圆名义的过程,此过程是需要通过外部提供的电子进行规复反馈来杀青的。在晶圆级封装中,接纳电镀工艺形成厚金属层。厚金属层可充任杀青电气邻接的金属引线,或是焊合处的凸点。如图9所示,阳极上的金属会被氧化成离子,并向外部电路开释电子。在阳极处被氧化的及存在于溶液中的金属离子可接纳电子,在经过规复反馈后成为金属。在晶圆级封装的电镀工艺中,阴极为晶圆。阳极由手脚电镀层的金属制成,但也可使用如铂金的不溶性电极(Insoluble Electrode)。如果阳极板由手脚镀层的金属制成,金属离子就会从阳极板上溶解并捏续扩散,以保捏溶液中离子浓度的一致性。如果使用不溶性电极,则必须按期补充溶液中因千里积到晶圆名义而奢靡的金属离子,以督察金属离子浓度。图10展示了阴极和阳极分别发生的电化学反馈。

在放弃晶圆电镀设赶紧,通常需确保晶圆的待镀面朝下,同期将阳极置于电解质溶液中。当电解质溶液流向晶圆并与晶圆名义发生强力碰撞时,就会发生电镀。此时,由光刻胶形成的电路图案会与待镀晶圆上的电解质溶液战争。电子漫步在晶圆旯旮的电镀配置上,最终电解质溶液中的金属离子与光刻胶在晶圆上绘制的图案再会。随后,电子与电解质溶液中的金属离子结合,在光刻胶绘制图案的场合进行规复反馈,形成金属引线或凸点。

光刻胶去胶工艺和金属刻蚀工艺:去除光刻胶

在所有这个词使用光刻胶图案的工艺挨次完成后,必须通过光刻胶去胶工艺来拔除光刻胶。光刻胶去胶工艺是一种湿法工艺,接纳一种被称为剥离液(Stripper)的化学溶液,通过水坑式、浸没式,或喷淋式等挨次来杀青。通过电镀工艺形成金属引线或凸点后,需拔除因溅射形成的金属薄膜。这锐利常必要的一个挨次,因为如果不去除金属薄膜,通盘晶圆都将被电气邻接从而导致短路。可接纳湿刻蚀(Wet Etching)工艺去除金属薄膜,以酸性刻蚀剂(Etchant)溶解金属。这种工艺肖似于光刻胶去胶工艺,跟着晶圆上的电路图案变得越来越紧密,水坑式挨次也得到了更深广的应用。

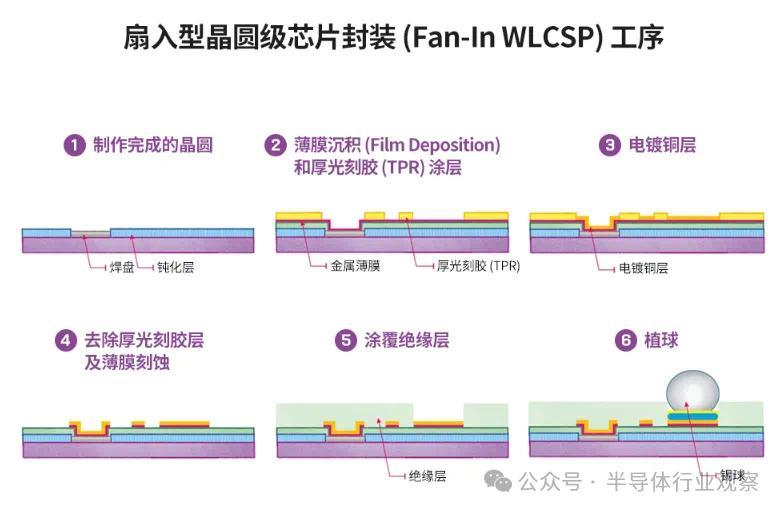

扇入型晶圆级芯片封装工艺

在扇入型晶圆级芯片封装中,及格晶圆率先将插足封装出产线。通过溅射工艺在晶圆名义制备一层金属膜,并在金属膜上涂覆一层较厚的光刻胶,光刻胶厚度需跳动用于封装的金属引线。通过光刻工艺在光刻胶上绘制电路图案,再欺诈铜电镀工艺在曝光区域形成金属引线。随后去除光刻胶,并欺诈化学刻蚀(Chemical Etching)工艺去除过剩的薄金属膜,然后在晶圆名义制备绝缘层(Dielectric Layer),并欺诈光刻工艺去除锡球(Solder Ball)放弃区域的绝缘层。因此,绝缘层也被称为“阻焊层”(Solder Resist),它是晶圆级芯片封装中的钝化层(Passivation Layer),即终末的保护层,用于分散锡球放弃区域。如莫得钝化层,接纳回流焊(Reflow Soldering)等工艺时,附着在金属层上的锡球会捏续融解,无法保捏球状。

欺诈光刻工艺在绝缘层上绘制电路图案后,再通过植球工艺使锡球附着于绝缘层。植球装配完成后,封装进程也随之收尾。对封装完成的整片晶圆进行切割后,即可赢得多个孤独的扇入型晶圆级芯片封装体。

在植球过程中,需要将锡球附着到晶圆级芯片封装体上。传统封装工艺与晶圆级封装工艺的要道区别在于,前者将锡球放弃在基板上,尔后者将锡球放弃在晶圆顶部。因此,除了用于涂敷助焊剂和植球的模板需在尺寸上与晶圆保捏一致除外,助焊剂涂敷、植球工艺、回流焊工艺都慑服相易挨次。

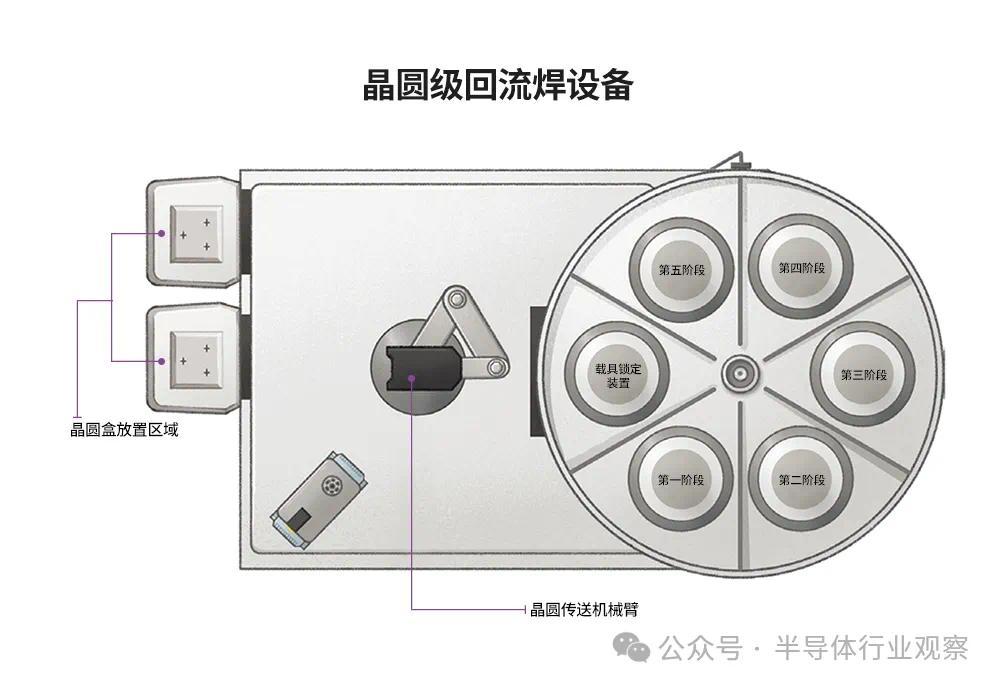

此外,回流焊配置接纳基于发烧板的回流焊姿色,如图所示,而不是波及运送器的对流炎风回流焊姿色(Convection Reflow)。晶圆级回流焊配置在不同的加工阶段会对晶圆施加不同温度,以便保捏回流焊操作所需温度条目,确保封装工艺进程大概班师进行。

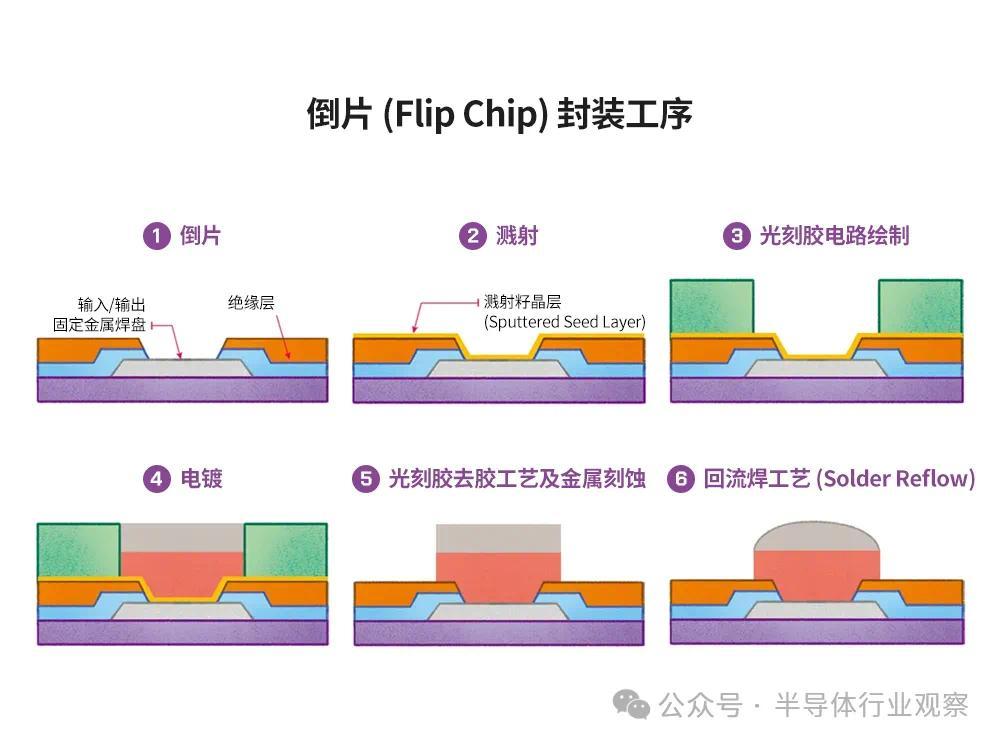

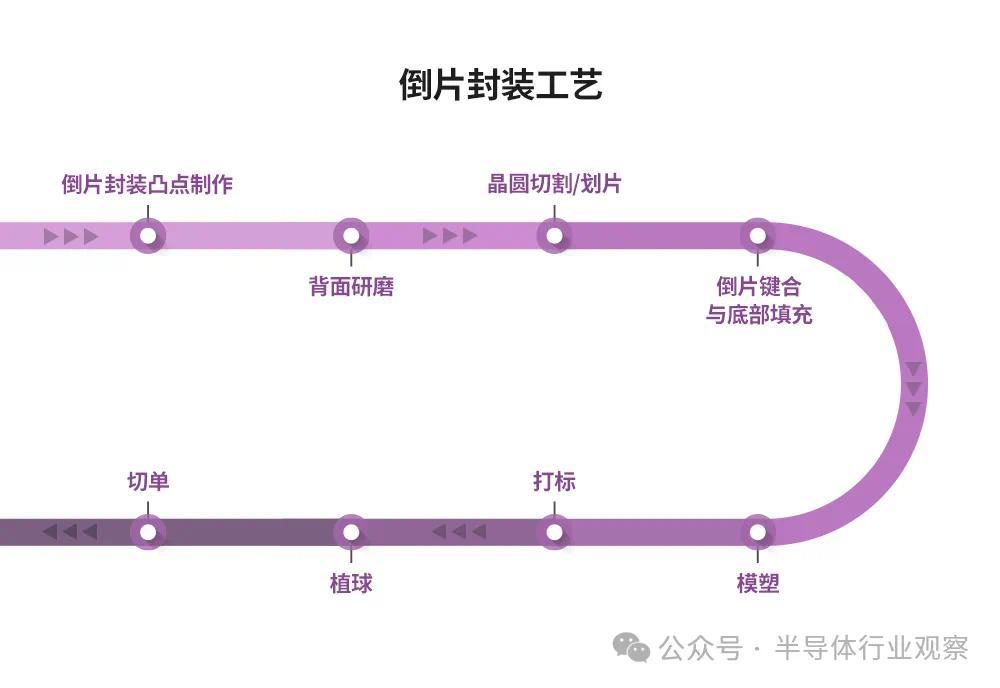

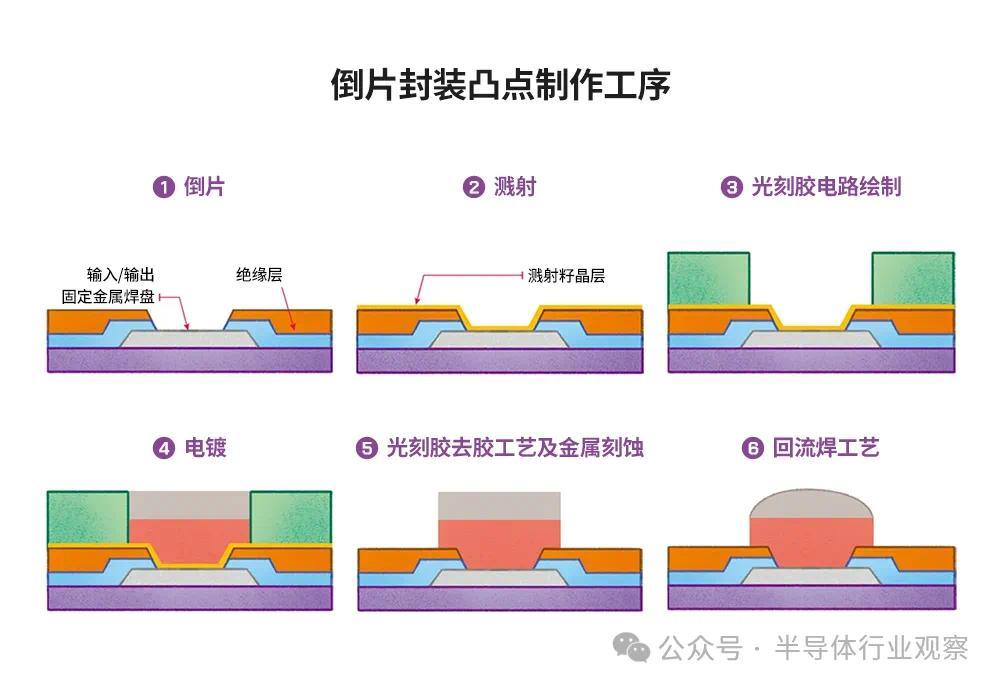

倒片封装凸点工艺

倒片封装体中凸点(Bump)是基于晶圆级工艺而完成的,尔后续工序则与传统封装工艺相易。

由于要确保凸点领有满盈的高度,因此需选用能在晶圆上厚涂的光刻胶。铜柱凸块(CPB)需要先后阅历铜电镀和焊料电镀两说念工序后形成,所使用的焊料通常为不含铅的锡银合金。电镀完成后,光刻胶随即被去除,并接纳金属刻蚀工艺去除溅射而成的凸点下金属层(UBM),随后通过晶圆级回流焊配置将这些凸点制成球形。这里接纳的焊合凸点回流焊工艺不错最大适度减少各凸点的高度差,裁减焊合凸点名义的毛糙度,同期去除焊料中自带的氧化物,进而保险在倒片键合过程中增多键合强度。

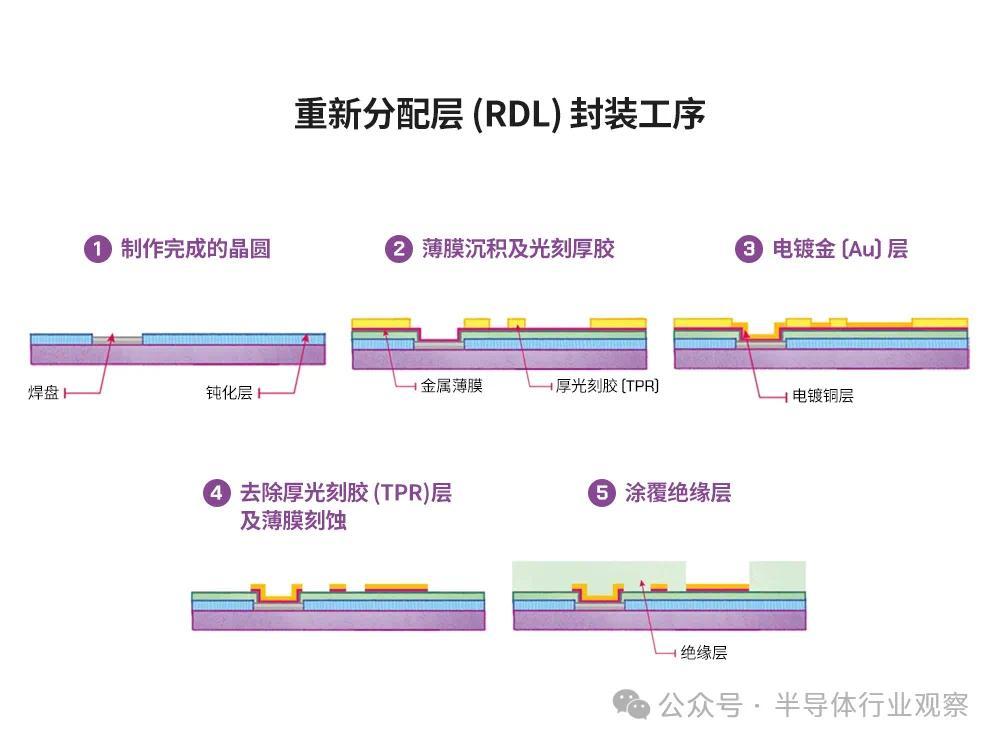

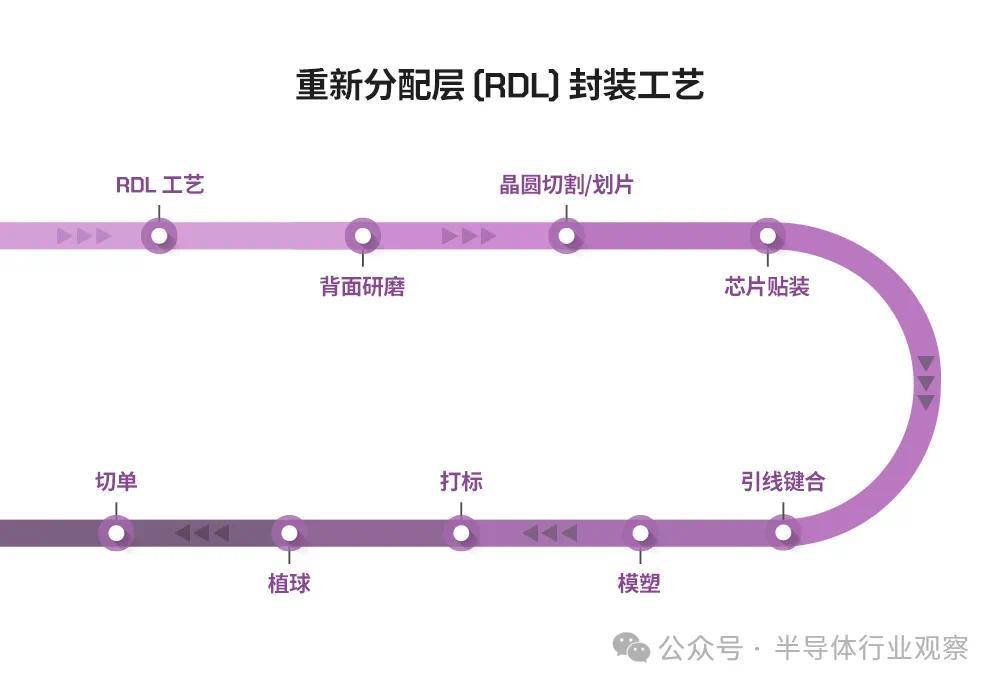

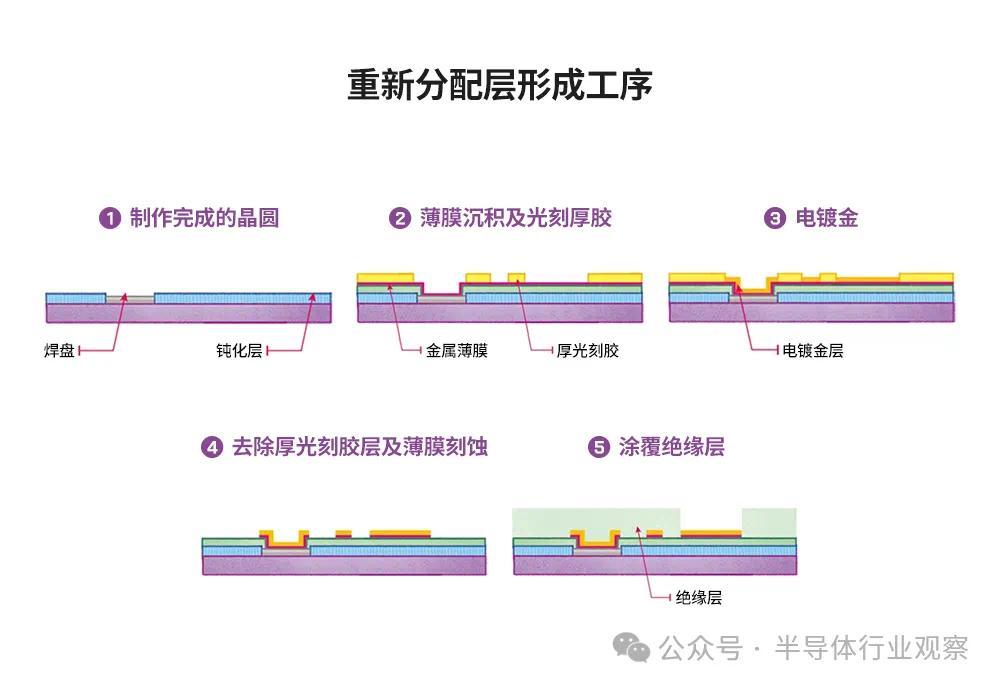

再行分派层封装工艺

欺诈再行分派层封装工艺,在晶圆原来焊盘上形成新焊盘,以承载特地的金属引线,此种工艺主要用于芯片堆叠。因此,如图所示,再行分派层工序之后的封装工序慑服传统封装工序。在芯片堆叠过程中,每个单独芯片都需重叠进行芯片贴装和引线键合这两说念工序。

在再行分派层工艺中,率先通过溅射工艺创建一层金属薄膜,之后在金属薄膜上涂覆厚层光刻胶。随后欺诈光刻工艺绘制电路图案,在电路图案的曝光区域电镀金层,以形成金属引线。由于再行分派工艺自己等于重建焊盘的工艺,因此确保引线键合强度是十分攻击的。这也恰是被深广用于引线键合的材料—金,被用于电镀的原因。

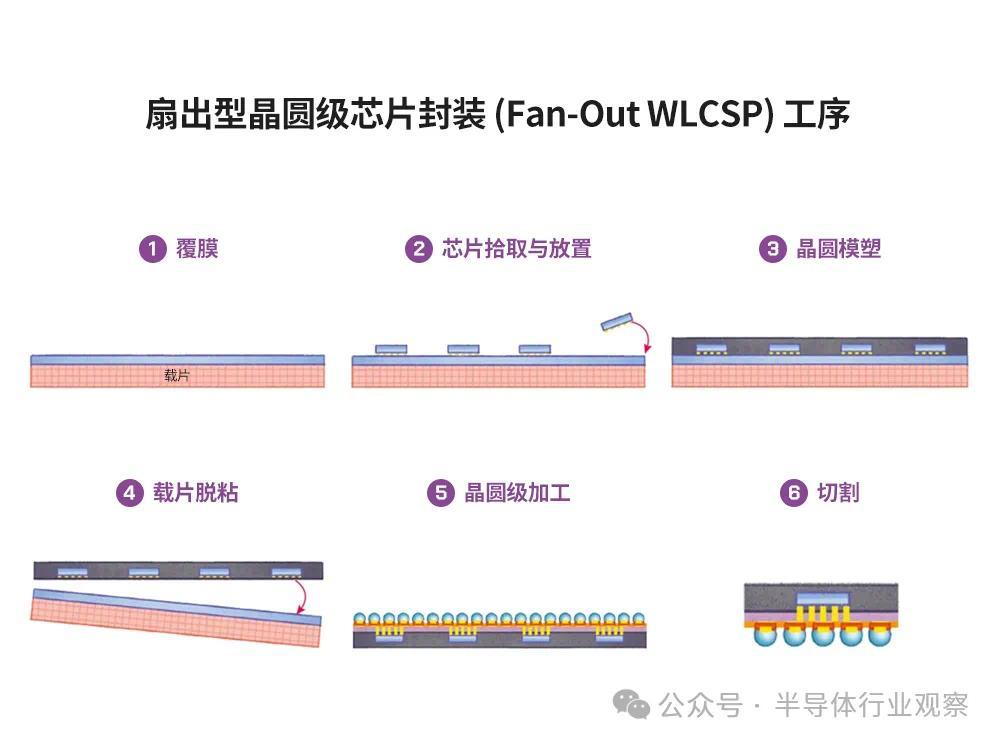

扇出型晶圆级芯片封装工艺

在扇出型晶圆级芯片封装工艺中,率先需要在等同于晶圆局面的载片上贴附一层薄膜。切割晶圆后,再按照一定间距将优质芯片贴在薄膜上,接下来对芯片闭幕区域进行模塑,以形成新局面。晶圆模塑完成后,载片和薄膜将被移除。随后在新形成的晶圆上,欺诈晶圆配置创建金属导线,并附着锡球以便封装。终末,将晶圆切割成多个孤独封装体。

一、晶圆模塑

制作扇出型晶圆级芯片封装体时,晶圆模塑是一项攻击工序。关于扇出型晶圆级芯片封装件而言,晶圆塑膜需先在芯片上贴附雷同局面的晶圆载片,尔后将其放弃到模塑框架中。将液状、粉状或颗粒状的环氧树脂模塑料(EMC)加入到模塑框架内,对其进行加压和加热处理来塑膜成型。晶圆模塑不仅是扇出型晶圆级芯片封装工艺的攻击工序,关于欺诈硅通孔(TSV)工艺制作已知及格堆叠芯片(KGSD)亦然无可或缺的工序。

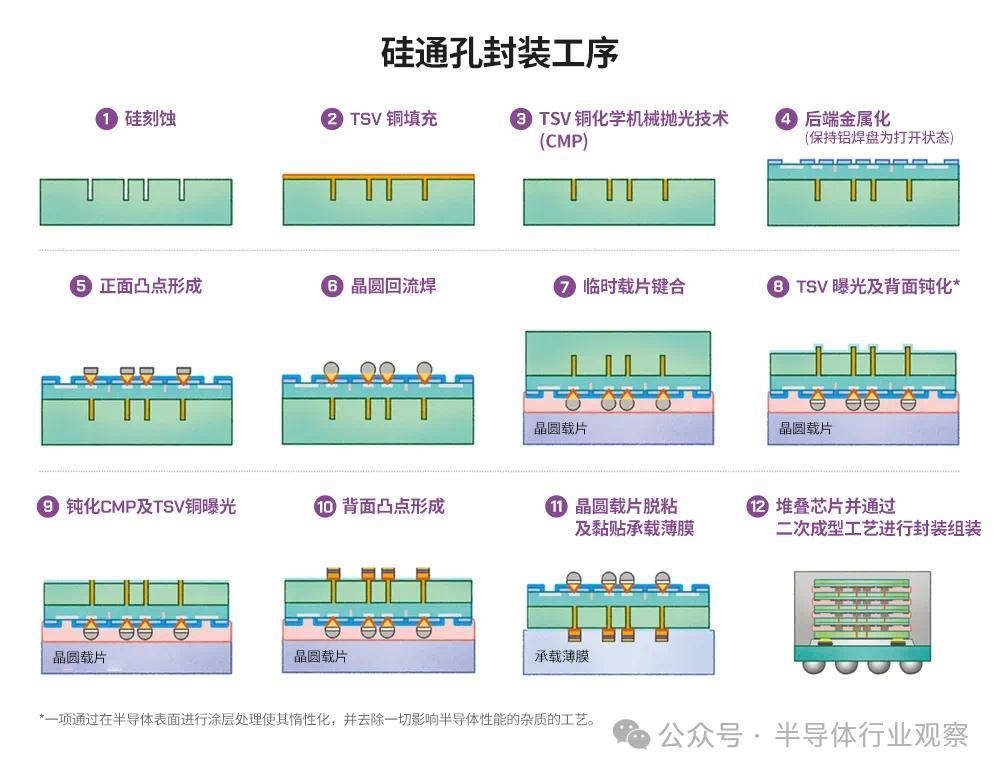

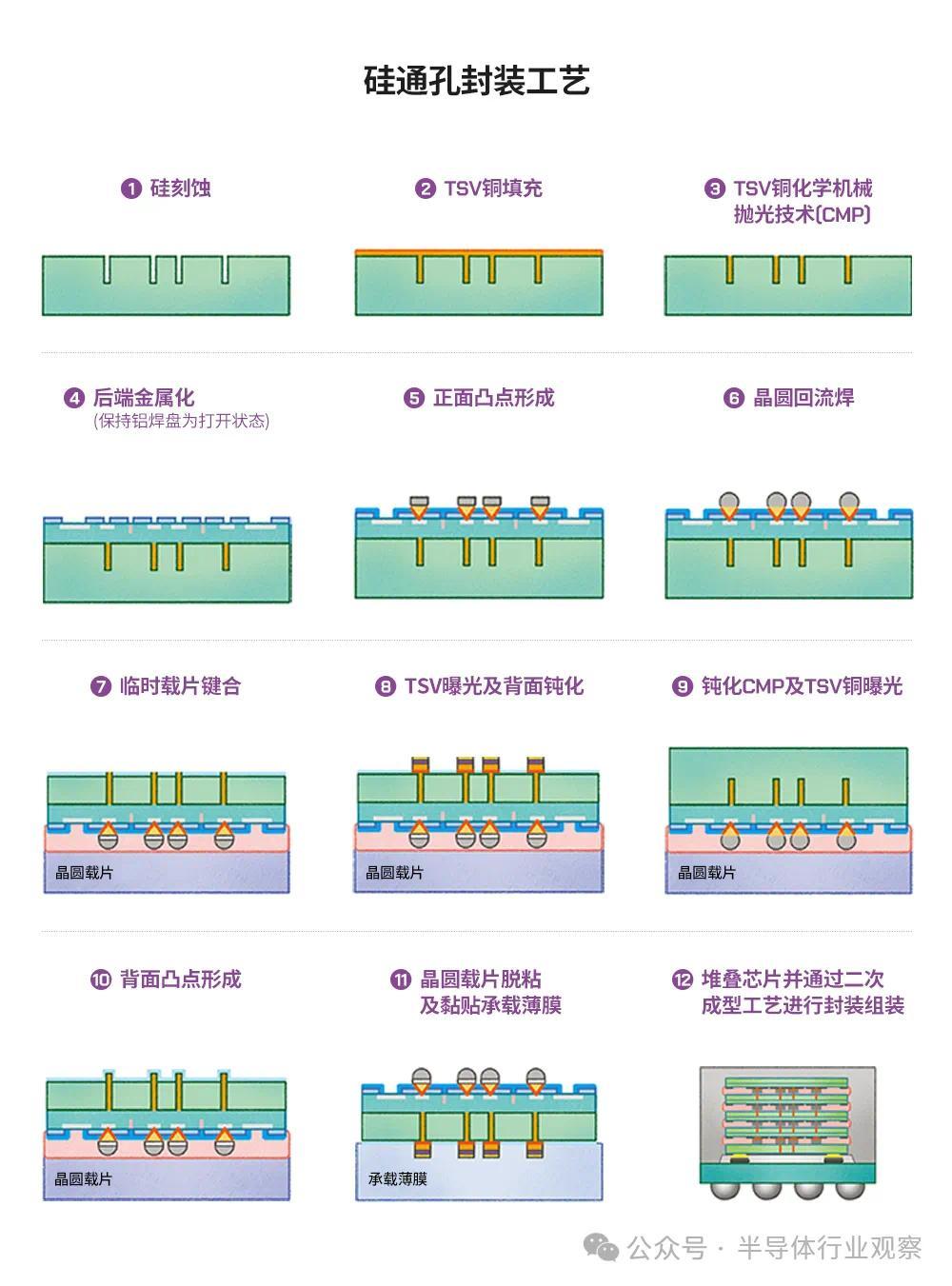

硅通孔封装工艺

下图展示了接纳中通孔(Via-middle)挨次的硅通孔封装工艺挨次。率先在晶圆制造过程中形成通孔。随后在封装过程中,于晶圆正面形成焊合凸点。之后将晶圆贴附在晶圆载片上并进行后头研磨,在晶圆后头形成凸点后,将晶圆切割成孤独芯片单位,并进行堆叠。

接下来,将简便抽象中通孔的基本工序。率先在前说念工序(Front-end of Line)中,在晶圆上制作晶体管,如互补金属氧化物半导体等。随后使用硬掩模(Hard Mask)6在硅通孔形成区域绘制电路图案。之后欺诈干刻蚀(Dry Etching)工艺去除未笼罩硬掩膜的区域,形成深槽。再欺诈化学气相千里积工艺(Chemical Vapor Deposition)制备绝缘膜,如氧化物等。这层绝缘膜将用于阻碍填入槽中的铜等金属物资,注意硅片被金属物资耻辱。此外绝缘层上还将制备一层金属薄层手脚障蔽。

此金属薄层将被用于电镀铜层。电镀完成后,接纳化学机械抛光(Chemical Mechanical Polishing)时间使晶圆名义保捏平滑,同期拔除其名义铜基材,确保铜基材只留在沟槽中。然后通事后说念工序(Back-end of Line)完成晶圆制造。

使用硅通孔时间制造芯片堆叠封装体时,一般可接纳两种类型的封装挨次。第一种挨次是欺诈3D芯片堆叠时间的基板封装。第二种方王法需创建KGSD,然后基于KGSD来制作2.5D或3D封装。下文将详备先容如何创建KGSD,以及如何基于KGSD来制作2.5D封装的过程。

手脚欺诈硅通孔时间制作而成的芯片堆叠封装体,制作KGSD必需阅历特地封装工艺,如2.5D封装、3D封装以及扇出型晶圆级芯片封装等,高带宽存储器(HBM)等于KGSD家具的一个典型例子。由于KGSD需阅历特地封装工艺,其手脚邻接引脚的焊合凸点需要比传统锡球愈加紧密。因此3D封装体中芯片堆叠在基板上,而KGSD中的芯片则堆叠于晶圆上方,晶圆也不错视为KGSD的最底层芯片。就HBM而言,位于最底层的芯片被称为基础芯片或基础晶圆,而位于其上方的芯片则被称为中枢芯片。

此挨次工序如下:率先,通过倒片工艺在基础晶圆和中枢晶圆的正面制作凸点。在制作2.5D封装体时,基底晶圆需要成列凸点,使之大概附着到中介层(Interposer);相背,中枢晶圆上的凸点布局则是有助于晶圆正面的芯片堆叠。在晶圆正面形成凸点后,应减薄晶圆,同期也需在晶圆后头形成凸点。然则,正如前文在先容后头研磨工艺时所述,需真贵在减薄过程中导致晶圆鬈曲。在传统封装工艺中,进行减薄之前,可将晶圆贴附到贴片环架上,以注意晶圆鬈曲,但在硅通孔封装工艺中,由于凸点形成于晶圆后头,是以这种保护挨次并不适用。为料理此问题,晶圆承载系统(Wafer Support System)应时而生。欺诈晶圆承载系统,可借助临时粘合剂将带有凸点的晶圆正面贴附于晶圆载片上,同期对晶圆后头进行减薄处理。此时晶圆贴附于晶圆载片上,即使经过减薄也不会发生鬈曲。

此外,因晶圆载片与晶圆局面相易,因此也可使用晶圆配置对其进行加工。基于此旨趣,可在中枢晶圆的后头制作凸点,当中枢晶圆正面及后头上的凸点均制作完成时,便可对载片进行脱粘。随后将晶圆贴附于贴片环架中,并参照传统封装工艺,对晶圆进行切割。基础晶圆永恒贴附于晶圆载片上,从中枢晶圆上切割下来的芯片则堆叠于基础晶圆之上。芯片堆叠完成后,再对基础晶圆进行模塑,尔后进行晶圆载片脱粘。至此,基础晶圆就变成了堆叠有中枢晶圆的模制晶圆。随后对晶圆进行研磨,使其厚度达到制作2.5D封装体所需程序,然后再将其切割成孤独的芯片单位,以制作KGSD。HBM制品包装后将运送至制作2.5D封装体的客户手中。

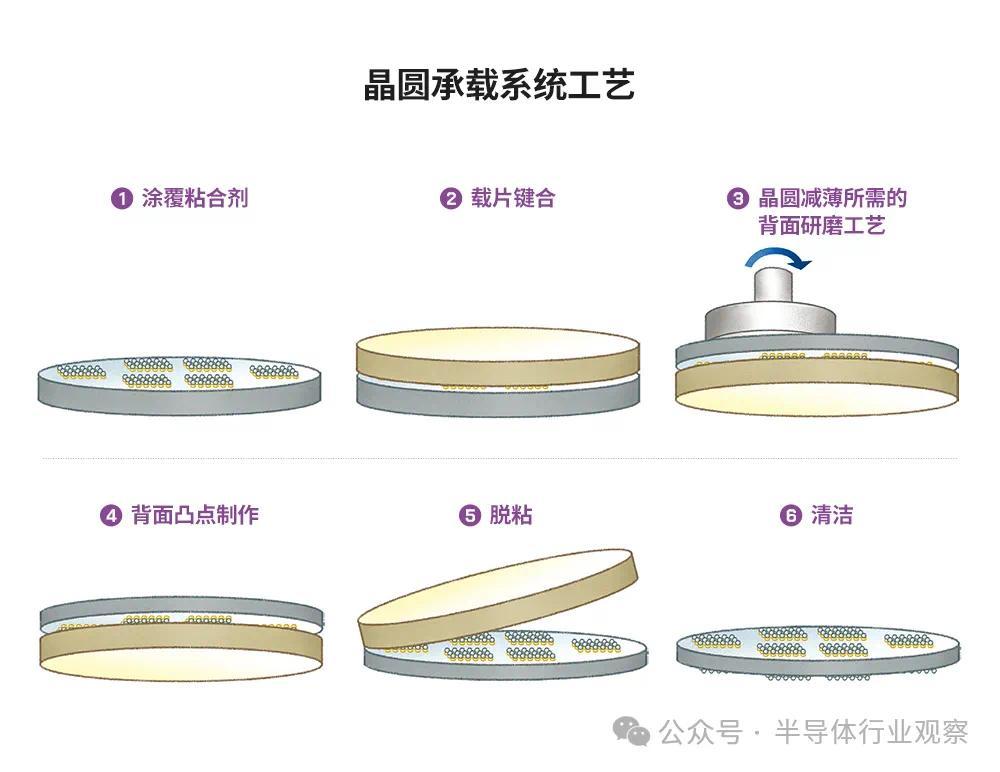

晶圆承载系统工艺

晶圆承载系统是指针对晶圆后头减薄进行进一步加工的系统,该工艺一般在后头研磨前使用。晶圆承载系统工序波及两个挨次:率先是载片键合,需将被用于硅通孔封装的晶圆贴附于载片上;其次是载片脱粘,即在如晶圆后头凸点制作等进程完工后,将载片分离。

下图展示了晶圆承载系统的工艺挨次。率先在晶圆名义涂覆临时粘合剂,使其贴附于载片上;待晶圆后头的加工工序完成后,即可对载片进行脱粘,并去除残留粘合剂,以确保晶圆名义清洁。

进行载片键合时,需要真贵几个因素:率先,载片键合后的晶圆举座厚度应均匀一致;其次,键合面不应存在闲隙,两片晶圆对都应准确无误;此外还应确保晶圆旯旮不受到粘合剂耻辱,且在处理过程中应尽量幸免晶圆发生鬈曲。在载片脱粘过程中,还应真贵:幸免晶圆脱离载片后发生损坏,如旯旮剥落(Chipping)7或出现裂纹等;幸免粘合剂残留;幸免凸点变形。

在基于晶圆承载系统的封装工艺中,载片脱粘是一个相对复杂且攻击的工序。因此,业界一经提议并研发多种脱粘挨次,并针对每一种脱粘挨次开荒出相应的临时粘合剂。典型的脱粘挨次包括热时间、激光烧蚀(Laser Ablation)后剥离、化学溶解、机器剥离后化学清洗等。

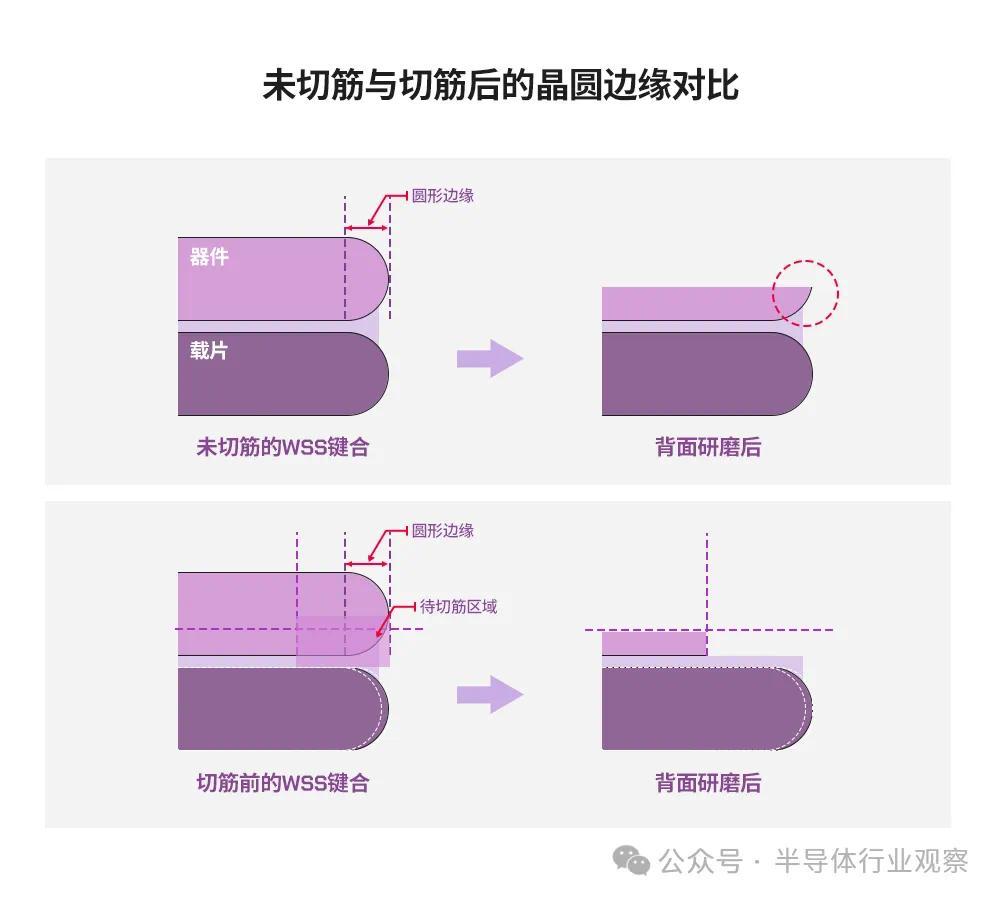

晶圆旯旮切筋工艺

如图8上半部分成圈内区域所示,将接纳硅通孔工艺封装的晶圆键合到晶圆载片上,经过后头研磨后,其旯旮会变得较为尖锐。此种现象下,晶圆后续还将阅历光刻、金属薄膜制备、电镀以在后头制作凸点等工序,这些工序会增多晶圆旯旮剥落的风险。旯旮裂纹可能会延迟至晶圆里面,进而导致后续工序无法进行,最终酿成严重的良品耗损。为幸免此问题,关于接纳硅通孔工艺封装的晶圆,在其进行载片键合前,应先对晶圆正面旯旮进行切筋并去除修剪部分。如图下半部分区域所示,将切筋后的晶圆贴附于晶圆载片并对其进行后头研磨时,机敏而隆起的旯旮已散失。因此,在后续工序中,晶圆旯旮剥落的风险也被摈弃。在切筋过程中,旋转的晶圆切割刀片穿过晶圆旯旮,将指定的旯旮区域切除。

堆叠工艺

硅通孔封装工艺中,在晶圆正面和后头形成的凸点均用于键合,以便堆叠。雷同地,在倒片键合时,批量回流焊(Mass Reflow)工艺8和热压缩(Thermocompression)工艺也用于键合。把柄堆叠姿色的不同,堆叠工艺可分为芯片与芯片(Chip-to-Chip)堆叠、芯片与晶圆(Chip-to-Wafer)堆叠、晶圆与晶圆(Wafer-to-Wafer)堆叠。

使用硅通孔工艺堆叠芯瞬息一个色农夫导航,需使用小型凸点。因此,凸点之间的间距很小,堆叠芯片之间的间距也很小,这等于以可靠性著称的热压缩工艺因被深广使用的原因。然则,热压缩工艺也存在污点,那等于耗时长,出产率底,因为在键合过程中势必会耗时去加热加压。因此热压缩工艺迟缓被批量回流焊工艺取代的趋势日益彰着。

相关资讯